今回は、観点を変えて技術開発の話をしてみたい。言うまでもなく、製造会社にとって技術開発力の有無は、企業の死命を制する重要な問題である。

では、技術開発力を高めるにはどうしたらいいのか。実は、これがなかなかむずかしい。第一の要件は、優秀な技術者や研究者を集めることだろうが、それだけで画期的な技術や製品が生まれるわけではない。

なぜなら、彼らは自分の専門領域については深く研究しているが、他の領域の研究と結びつけて、まったく新しい技術を生み出すことは比較的不得意だからである。

しかし、Aという方式とBという方式を結びつけて、新たにCという方式を考え出すところに、技術の独創性が生まれる素地がある。

つまり、企業のトップというのは技術の専門的なことはわからないが、このCを見つけ出す発想やひらめきを持つことが大切である。その代表的な例が、イオン交換膜および同樹脂の開発であった。この研究を始めたのは、1950年ごろのことだが、きっかけは私と角田吉雄(つのだ よしお)君(後に旭ダウ社長)が渡米した時、滞在先で、ある新聞の小さな記事を読んだことであった。

「魚は海の中にいるのに、なぜ、その肉は塩からくないのか」

この記事を読んで、角田君は「魚の皮の原理を調べたらおもしろい」と言った。私もなにかひらめくものがあった。経営者のカンだろう。

そこで帰国後、すぐさま研究させることにした。その結果、いろいろ試行錯誤はあったが、一例としてスチレンとジビニルベンゼンなどの合成樹脂膜を化学処理することによって、陽イオンか陰イオンのどちらかしか通さない膜がつくれることを発見したのである。

この特質を利用してまず初めに工業化に取り組んだのが、海水から塩を取り出すことであった。

ところが、川崎工場の実験ではうまくいくのに、工場建設予定地の小名浜(おなはま)(福島県いわき市)でやると失敗してしまう。研究陣の中には、川崎の海水と小名浜の海水は違うのではないか、と非科学的なことを言い出す者まで現れた。それだけ苦労していたのである。

研究開発費も雪だるま式にふえ、10年間で10億円を超えてしまった。当時の10億円といえば大変な金額である。当然、社内から批判の声があがった。しかし、私は将来性のある事業のような気がしたので研究陣をバックアップした。

イオン交換膜による製塩技術が確立したのは、研究を始めてから11年目である。直ちに川崎にイオン交換膜工場を、小名浜に関連会社である新日本化学の製塩工場をつくり、1961年から操業を開始した。

それ以後、従来の塩田法や機械製塩法は徐々に姿を消し、現在はわが国の全食塩生産量の50%弱を旭化成の関連会社が生産している。

次いで取り組んだのが、カセイソーダの製造である。研究は初め2枚の膜を使って食塩水を電気分解し、カセイソーダをつくり出す製法が主流であった。しかし、私はその経済性に疑問を感じた。

そこで私は、旭化成におけるイオン交換膜の第一人者である世古真臣(せこ まおみ)君に、再検討を命じた。世古君の答えは、私が考えていた通りのものであった。

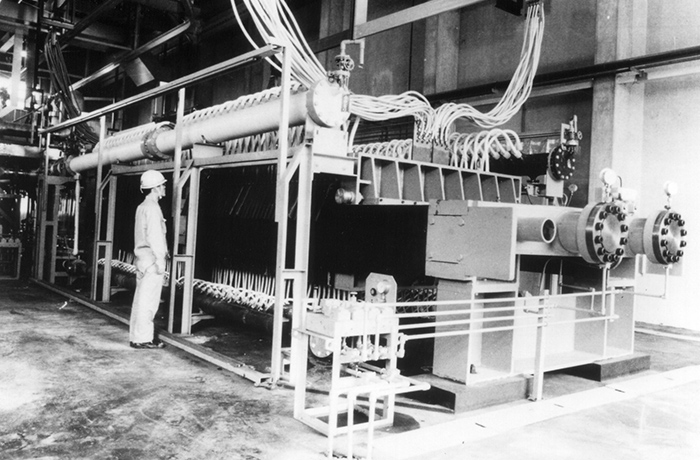

私はさっそく、膜を1枚しか使わない2室法の研究の促進と、それによる大型工場の建設を指示した。世古君を中心とする技術陣は大変な苦労の連続だったようだが、よく私の期待にこたえ、世界で初めて一枚のイオン交換膜によるカセイソーダの製造に成功してくれた。

今では世界各国の企業にこの技術を輸出しており、現在、全世界のイオン交換膜法によるカセイソーダ生産高のうち、約60%が旭化成の方式で占められている。

しかも、イオン交換膜や同樹脂の技術は、なにもカセイソーダの製造だけに限られているわけではない。海水の淡水化、廃水の再利用、ナイロン66の原料であるアジポニトリルの製造、あるいはウラン濃縮など、様々な分野でも利用されている。まさに将来性豊かな技術ということができる。

なかでも、ウラン濃縮は従来の遠心分離法やガス拡散法より、旭化成の開発した化学交換法はコストが安くなる可能性があり、かつ平和利用にしか使えないという画期的な技術である。すでに実験設備はつくっており、あとは経済性の問題が残っているだけである。

それにつけても、企業のトップというのは、いわゆる『技術者』とは違う発想を持ち、最後までやり通す姿勢が大事であると、私は思う。

イオン交換膜法苛性ソーダプラント(延岡 1975年)

イオン交換膜法苛性ソーダプラント(延岡 1975年)