这次我想换个话题,聊一聊技术开发。当然,对生产企业来讲,有无技术开发能力是关乎企业生死的重大问题。

那么,如何提高技术开发能力呢?实际上,这确实很难。首先最重要的,是汇集优秀的技术人才和研究人员,但仅凭此是无法诞生划时代的技术和产品的。

因为,他们对自己的专业领域有很深的研究,却不太擅长通过与其他领域联手而产生出全新的技术。

将A法和B法相结合,从而思考出全新的C法,这个过程中需要有能萌生出独创性技术的土壤。

也就是说,企业的领导者虽然可以不懂专业技术,但重要的是要拥有能找到C法的发散性思维或灵感。代表事例就是离子交换膜及该树脂的开发。这个研究开始于1950年左右,契机是我和角田吉雄(后任旭陶社长)赴美时,在住处看到的一则新闻报道。

“鱼生存在海中,但为什么其肉不是咸的呢?”看到这则新闻,角田说:“研究一下鱼皮的原理,应该很有意思。”我也由此产生灵感,这也许就是经营者的第六感吧。

回国后,我立即指令开始相关研究。虽然走了很多弯路,但发现了一个结论,那就是将苯乙烯和二乙烯基苯等合成树脂膜,并经过化学处理后,能够仅使阳离子或阴离子的一方通过。

首先利用该特性进行工业化生产的,是从海水中提取盐。

在川崎工厂进行的实验很顺利,但在计划建造工厂的小名浜(福岛县Iwaki市)却遭遇了失败。研究人员中甚至有人说出了不符合科学理论的话:“不会是因为川崎的海水和小名浜的海水不同吧?”这也说明了当时有多艰难。

研发费用也像滚雪球似地增长,10年累计超过了10亿日元。当时的10亿日元可是天文数字。当然公司内部也有反对的声音。但我觉得这项业务很有前景,所以支持研究人员。

离子交換膜的制盐技术得以确立,是在开始研究后的第11年。我们立即在川崎建造了离子交換膜工厂,在小名浜设立了关联公司——新日本化学的制盐工厂,并于1961年开始投产。

在那之后,传统的盐田法和机械制盐法慢慢退出历史舞台,如今全日本食盐产量的约50%是旭化成的关联公司生产的。

下一个是烧碱的生产。最初研究的主流制法是通过两张膜电解食盐水来生产烧碱。但我怀疑该制法的经济效益不好。

因此,我指令旭化成离子交換膜第一人——世古真臣重新研究。世古的反馈正如我的预期。

我立即开始推动只使用一张膜的2室法研究,并指示建造大型工厂。以世古为核心的技术团队为此呕心沥血,最终不负我的期望,成功研制出全球首个只用一张离子交換膜生产烧碱的工艺。

如今,该技术已输出至世界各国,全球的离子交換膜法烧碱产量中,约有60%是由旭化成的工艺生产的。

而且,离子交換膜和该树脂的技术,并不局限于烧碱的生产,还有海水淡化、废水再利用、尼龙66原料的己二腈生产或铀浓缩等等,用于多种领域,可以说是一个大有潜力的技术。

其中,铀浓缩相比传统的离心分离法或气体扩散法,旭化成开发的化学交換法有可能成本更低,而且只能用于和平用途,这是一项划时代的技术。实验设备已经建成,就只剩经济效益的问题了。

我认为这也说明,对企业的领导者来说,重要的是拥有与“技术人员”不同的思维,并能坚持到底。

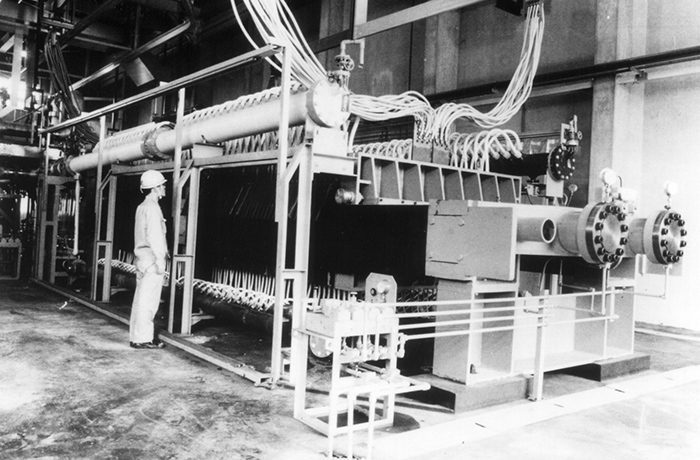

使用离子交换膜和膜系统的烧碱工厂 延冈 1975年

使用离子交换膜和膜系统的烧碱工厂 延冈 1975年