鈴木 賢

「触媒一筋」が生み出した物質生産のイノベーション

触媒は、そのもの自身は変化せず、化学反応を促進させる物質のことであり、化学プロセスの心臓部ともいわれます。触媒の魅力、研究者としての転機、鈴木賢が考えるイノベーションに必要な環境について聞きました。

- ※肩書・記事内容は2019年11月時点のものです。

鈴木 賢KEN SUZUKI

旭化成株式会社プリンシパルエキスパート

研究・開発本部 化学・プロセス研究所長

1969年静岡県生まれ。91年信州大学繊維学部精密素材工学科卒業、旭化成工業(現旭化成)入社。博士(工学)。岡山・水島で石油化学分野の触媒・プロセス開発に従事する。2019年から現職。受賞歴は、日本化学会化学技術賞(2014年)、全国発明表彰発明協会会長賞(2015年)、文部科学大臣表彰科学技術賞・開発部門(2019年)など。

触媒は化学プロセスに必須の心臓部

触媒は、化学反応においてそれ自身は変化せず、その存在が他の物質の反応速度を速めたり、目的とする反応を選択的に促進させたりする働きをします。触媒と反応物との間では電子のやりとりがあり、その結果として新たな化合物が生み出されます。いわば仲人のような役割を果たす不思議な物質、それが触媒です。

触媒の研究開発で大切なこと、それは基礎を疎かにしないこと。基礎段階から本質を見極め、徹底的に優位性のある触媒を目指す。データを眺めながら先の先まで読み、その触媒の筋が良いか悪いかを見抜くセンスも大事です。自由奔放な発想から出発しても、最終的には大規模の化学プラントに導くわけですから、私たち研究者の使命は重大です。

プラスチックの原料を高効率・低コストで生産する、「金ナノ粒子」の触媒を開発

金は化学的な作用に乏しいと考えられてきましたが、1987年に日本人研究者により金ナノ粒子が触媒作用を示すことが報告されて以来、金ナノ粒子に関連する研究が世界中で多数行われるようになりました。わが国では、国産技術である金ナノ粒子触媒の応用研究が精力的に行われ、世界に先駆けた実用化への期待が高まっていました。

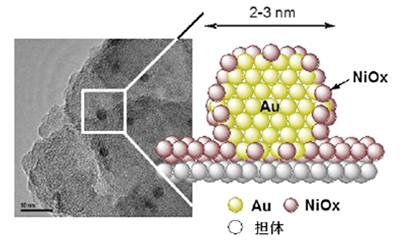

我々は、優れた性能を有する「コアシェル型金-酸化ニッケルナノ粒子触媒」を見い出し、2008年にプラスチックの原料として知られるメタクリル酸メチル(MMA)製造プラントにて、世界初となる金ナノ粒子を触媒成分として用いた化学品製造プロセスの実用化に成功しました。本触媒は、金をコアとし、その表面が数原子層※1の高酸化型の酸化ニッケルで被覆されたコアシェル型のナノ粒子が、担体上に担持されています。本触媒を用いた旭化成の直メタ法MMA製造プロセスは、省エネ、省資源、無公害プロセスであり、従来法と比べて収率※2、エネルギー使用量、触媒寿命、安全性、環境調和性、経済性など多くの点で優れています。

本技術の基本コンセプトは、金属と金属酸化物のナノ・原子レベルの複合化にあります。この異種金属種の接合は困難とされていましたが、ある日、予想しなかった現象に遭遇し、幸運にも金と酸化ニッケルが複合ナノ粒子を形成することを発見、さらに金属ナノ粒子の相構造に着目し、コアシェル型の二元金属ナノ粒子の合成に成功しました。暗闇の中、探索研究に奔走し、何度も失敗を繰り返し、挫折しかけましたが、点と点がつながり、仮説が確信に変わった時、これまでの苦労がすべて報われたと感じました。

金ー酸化ニッケル触媒。金はナノ粒子化すると紫色。ステンドグラスの紫色は、金のナノ粒子を散りばめて紫に発色させている。

金ー酸化ニッケル触媒。金はナノ粒子化すると紫色。ステンドグラスの紫色は、金のナノ粒子を散りばめて紫に発色させている。

- ※1原子層1枚あるいは数枚からなる究極のナノスケール(10億分の1mスケール)薄膜材料で、原子膜材料ともいう。

- ※2収率ある物質を得るための化学プロセスにおいて、理論上得ることが可能なその物質の最大量に対する実際に得られた物質の量の比率である。そのプロセスがすぐれているかどうかの指標の一つとされる。

CO2を資源化する環境にやさしい合成化学、「グリーンケミストリー」で世界をリード

触媒分野のトップ技術者ということで、私は2年前にプリンシパルエキスパート(第一期)に就任しました。また現在は研究所長として、所員と一丸となって持続可能な社会の実現に向けた環境・エネルギー分野の研究開発に取り組んでいます。たとえば、細孔構造が精密に制御された特殊なゼオライトを用い、発電所や工場の排ガスからCO2を効率よく分離・回収するシステムの開発を進めています。また、CO2の転換技術では、ポリカーボネート(PC)原料やウレタン樹脂原料も事業化の段階にあるほか、機能性化学品を合成する新技術も開発中です。

CO2が安価に回収できて再生可能エネルギーが普及する今後は、高度な電極触媒を用いた電解合成により、燃料や汎用化学品に転換する技術も重要になってくると考えています。弊社はもともと、CO2を原料にしたPCの製造技術を世界に先駆けて実用化しています。そういう歴史もあり、CO2削減からさらに一歩進めて、CO2を資源として積極的に活用する実用化技術、グリーンケミストリーの分野では旭化成が世界のトッランナーであると自負しています。

研究者はクリエイター、「異端児」と「問題解決型」のコラボで次代を拓く

固定観念はなるべく排除して発想すべきだと思います。しかし、化学の世界は物理とは違い経験知も利きます。よく部下に言っているのは、秩序とカオスの世界を共存させること。どうなるか予測できないというのは非常に魅力を感じるところであり、不確定要素であってもしっかりとやってもらいます。秩序でガチガチのテーマはそれほど育たない。誰もが賛成するものは、たいてい小さく収まります。みんなが考えてもいない、常識から外れたところに大きな発見があったりして、私自身もそういった経験の中で生きてきました。

旭化成には異端児が結構いて、力があるなと思った人間には、時間もチャンスも与えてしっかり育てています。また一方で問題解決型の優れた人間もいるわけで、そういう人には最適な仕事を当てはめて活躍の場を与えます。組織としては両者のバランス感覚が大切だと思います。

「自分の目」「化学の目」を持ち、若いうちはがむしゃらに

私たちの研究のキーワードは、「独創技術で次代を築く」。それをやりきるのは個人の力です。一人ひとりのバックグラウンドは全く異なりますから、一つの目標を達成するにもやり方はさまざまで組み合わせは無限大。ですから自分がこれまでやってきたこと、自分のベースにある専門性、それを培った感性を大切にしてほしい。己を信じて、自分の目、化学の目で物事の本質を追究しながら研究に携わっていけば、クリエイティブな発想が生まれてきます。最初は空想でも、妄想でもいい。それを現実につなげる作業を研究者としてやっていくと、新たなアウトプットが生まれます。とにかく自分が続けたい研究領域、死ぬ気で頑張れる領域を見つけることです。今のテーマはつまらないかもしれませんが、自分の領域を発見するまでの修行と考えてください。一つのことを深く掘り下げた経験があれば、分野は変わっても必ずやれます。ですから若い人には、いまを大切にがむしゃらにやってもらいたいと思います。

MMA製造用コアシェル型金-酸化ニッケルナノ粒子触媒について

MMA製造用コアシェル型金-酸化ニッケルナノ粒子触媒は、世界で初めて金ナノ粒子を触媒成分として用いた化学品製造プロセスを実用化したものです。

この「コアシェル型金-酸化ニッケルナノ粒子触媒」は、金を核として、その表面が数原子層の高酸化型酸化ニッケルで被覆された球状のナノ粒子が、担体上に固定化されています。このような構造と特異な化学状態を持つナノ粒子の創製によって、優れた触媒機能を生み出すことに成功しました。

Au-NiOx触媒のTEM像とナノ粒子断面イメージ図

Au-NiOx触媒のTEM像とナノ粒子断面イメージ図

このコアシェル型金-酸化ニッケルナノ粒子触媒は、2008年に川崎製造所にある直メタ法MMA製造プラントで実用化に成功しています。

10年以上経過した現在も、このコアシェル型金-酸化ニッケルナノ粒子触媒は連続して作用しており、高選択制、高活性で触媒寿命が長いなどの実用的な成果を得て、省エネ・省資源化と、高い経済性を実現しています。

直メタ法とは、イソブチレンを出発原料とし、メタクロレインを一段で酸化・エステル化反応させることによりMMA(メタクリル酸メチル)を合成する旭化成独自の製法であり、川崎製造所にて1998年、同技術を用いたMMAの製造を開始しました。

川崎製造所直メタ法製造プラント

川崎製造所直メタ法製造プラント