保安防災

方針

旭化成グループはグループ理念体系の一つ「グループミッション」において「世界の人びとの“いのち”と“くらし”に貢献します」と宣言しています。

2022年7月11日付で改訂した「旭化成グループ環境安全・品質保証・健康経営方針」においてもこのグループ理念に基づいて「あらゆる事業活動において、健康、保安防災、労働安全衛生、品質保証および環境保全を経営の最重要課題と認識し、開発から廃棄に至る製品ライフサイクルのすべてにわたり配慮する」と明記しています。さらに環境安全に関する具体的項目として「安定操業および保安防災に努めるとともに労働災害・事故の防止を図り、従業員と地域社会の安全を最優先に確保する」を掲げています。

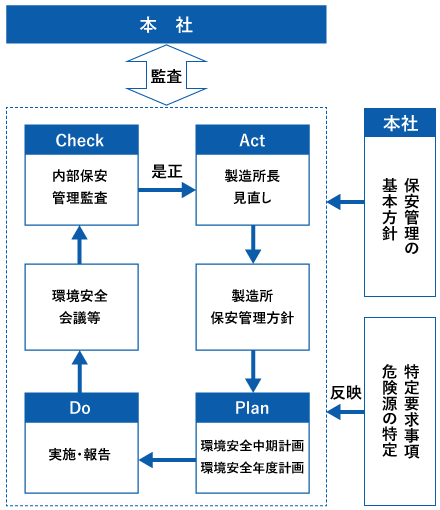

保安管理に係るPDCAサイクル

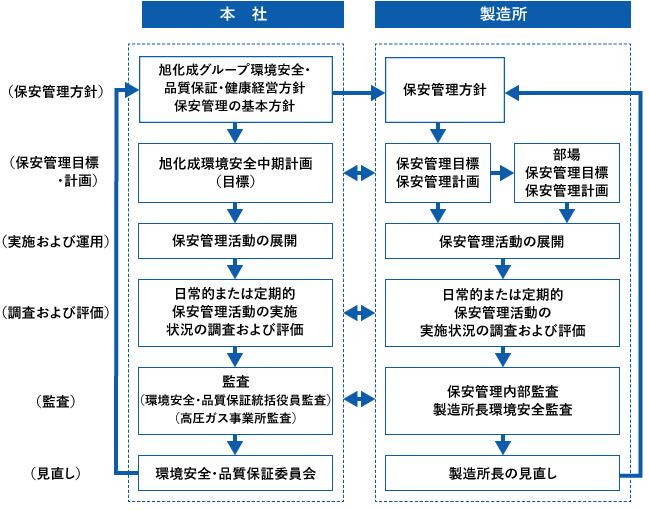

保安管理に係るPDCAサイクル 保安管理システムの体系

保安管理システムの体系

高圧ガスの保安管理

水島製造所および川崎製造所においては、「高圧ガス自主保安認定」を経済産業省より取得し、自主的な設備の認定保安・完成検査等を通して安全・安定運転の継続、保安の確保に注力し、対象施設(認定事業所)の保安を確保しています。

具体的な活動は高圧ガス保安法に基づいており、当社社長が承認した「高圧ガス認定保安・完成検査実施管理規定」に明記されています。

| 高圧ガス統括責任者 | 旭化成社長 |

|---|---|

| 高圧ガス保安対策本部長 | 旭化成取締役 |

| 高圧ガス保安管理部門長 | 旭化成環境安全部長 |

本社および両製造所の関係者による「高圧ガス保安対策推進会議」(委員長は本社の保安管理部門の長である旭化成環境安全部長)を年4回開催し(2022年7月、10月、2023年1月、4月)、タイムリーな情報交換、PDCAサイクルの展開に努めています。さらに高圧ガス保安対策本部長(社長から委嘱された旭化成取締役)を委員長とする「高圧ガス保安対策会議」を年1回開催し(2022年7月)、両製造所の保安状況の確認を行いました。また高圧ガス保安対策本部長による現場パトロールは2021年12月に川崎製造所について実施しました。この2年間両製造所では、工場の操業継続を重要課題と認識し、徹底した新型コロナ感染症予防対策を講じて確実な操業人員確保に努め、感染症の罹患者増加に伴う操業停止を回避することができました。

水島製造所は2021年9月の高圧ガス自主保安認定の更新審査において、より高度な高圧ガス保安管理が求められるスーパー認定制度(特定認定事業者)を取得しています。川崎製造所も2022年8月の更新審査において、通常の認定制度で申請を行い取得しています。自主保安認定制度を取得していないその他の事業所と共に、高圧ガス保安管理の高度化に努めていきます。

「高圧ガス保安管理の基本方針」

- 安全は、経営の基盤をなす重要な要素であり、あらゆる事業活動の基本とする。

- 一人一人が安全に責任を持ち、現場確認の徹底により全員で安全を確保する。

- 安全に関するP・D・C・Aサイクルを回し、安全レベルを継続的に向上させる。

- 危険性を評価し、危険性の除去・低減対策を絶えず講じる。

プラントの保安防災管理

国内外の関係会社も含めて、2022年度は16件の保安に関する事故が発生しました。

【2022年度の保安に関する事故件数】

- 保安重大事故 0件(事故強度 18ポイント以上、または死亡事故)

- 保安事故 2件(事故強度 3ポイント以上~18ポイント未満)

- 保安軽微事故 14件(事故強度 3ポイント未満)

※ 事故強度による分類は石油化学工業協会基準(CCPSベース)を採用

2022年度に保安重大事故は発生しませんでしたが、保安事故が2件発生しました。まず2022年4月にベンベルグ工場において鎮圧まで8.5時間延焼する火災が発生しました。2020年10月に発生した半導体工場火災(鎮圧まで64時間延焼)とあわせて、屋内型工場における防消火対策に課題があったことから、これを防止する新たな活動を開始しています。さらに2022年9月にサラン原料製造部において、乾燥器内部でポリマーが燃焼する火災が発生しました。

また小火・燻り、敷地内での危険物等の少量漏洩に伴う14件の保安軽微事故が発生しましたが、現場における的確な1次処置により被害の拡大を防ぐことができました。今後も保安に関する事故強度と件数の低減に向けて取り組みを強化していきます。

「屋内火災高リスク箇所への防消火設備設置基準」の制定による防消火対策の向上

2020年10月の半導体工場火災については、事故調査委員会を設置し2021年9月に火災事故調査報告書を公開しています。火災はクリーンルーム内で発生したことから、再発防止対策を抽出するため社内に216室存在するクリーンルームの書類調査を行い、その中から国内14件の現地確認と海外1件のヒアリングを行いました。その結果、火災の早期検知が難しい例、有効な消火設備を既に備えている例も確認できました。さらにその後のベンベルグ工場の火災状況から、可燃性のプラスチックや段ボール類に一旦着火すると屋内型工場では消火が難しいといった類似性がわかり、クリーンルームだけでなく屋内火災全般に着目した防消火対策を検討しました。

| 半導体工場火災 (2020年10月) |

ベンベルグ工場火災 (2022年4月) |

|

|---|---|---|

| 人の配置 | 三交替職場だが常時人はいない | 三交替職場だが常時人はいない |

| 発災設備 | 装置内部に可燃性プラスチックあり | 段ボール、紙管などの可燃物あり |

| 早期検知 | クリーンルームのため煙が清浄化され、煙感知式の火報作動が遅れた | 熱検知型火報が発報したが、現場確認時は既に火災拡大済みだった |

| 初期消火 | 第一発見者は、消火器で消せないと思った | 消火器で消そうとしたが、背の高さの炎で消火できなかった |

| 消防対応 | 密閉に近い空間で内部進入が困難 | 用役停止に時間を要し放水まで1.5時間を要した |

一方で、社外専門家から防消火設備についての先進的な知見を得ることもできました。煙が清浄化されるクリーンルームでも火災の早期検知が可能なシステムが既に実用化され、これを用いて初期に沈静化できる体制を構築している社内例も確認できました。また火災発生後の延焼を食い止める消火設備を設置している社内例も確認できました。これらを広く社内に展開していくために「屋内火災高リスク箇所への防消火設備設置基準」を2023年3月に制定しました。製品出荷用の段ボールを集積したような「火災高リスク箇所」への遠隔消火設備の効率的な配置や、防災訓練の質量両面の強化・消防に提出する警防計画の練り直しなどの改善を今後実施し、火災の未然防止・拡大防止に努めてまいります。

延焼を防止するドレンチャー設備を作動させた例

延焼を防止するドレンチャー設備を作動させた例

保安防災技術伝承活動

「保安防災技術伝承活動」の取り組み内容

保安防災管理においては、プラントの機能を健全に保ち、安全・安定に運転することが重要です。当社ではプラント建設時にプロセス安全リスクアセスメントを行い、運転開始後も火災・爆発を防止する管理の実施、安全弁やインターロック機能の定期点検、老朽化部位の適切なメンテナンス、社内外の事故事例をもとに設備やプロセス見直しの繰り返し等により、事故防止を図っています。

特に2011年から社外で起こったいわゆる「三大事故」を契機に、2013年に「保安防災技術伝承活動」を開始しました。この活動では化学プラントのハザード洗い出し・リスクとして発現する防止策の確認・その内容の伝承を行っています。

活動は以下4段階です。

- Step1:危険源の特定とハザード・リスクの評価

- Step2:技術伝承資料の作成、要約資料による幹部交代時の継承

- Step3:異常処置マニュアルの確認、要因解析などを用いた運転員への教育

- Step4:異常処置行動訓練によって運転員に考動力を身に付ける育成

まずStep1で過去に発生した事故や強制発想で特定した危険源を事象ごとにランク分けします。何らかの条件外れによって暴走反応が発生する系においては、インターロックや安全弁などの安全装置が機能しない場合、容器の設計圧力を超えて破裂の可能性がある場合はハザードAランクと定義しています。当然のことながら条件外れを起こさない複数の運転管理の実現や安全装置の維持管理でリスクランクを低く維持します。これらの異常反応以外に、用役停止・コンタミ・重合禁止剤の失効等の異常と対処方法も検討します。

またStep4では、想定した異常に対して交替勤務に就業している運転員が正しく対応できるかの訓練(異常発生の原因究明・対応・拡大防止の訓練)を行います。訓練対象者が正しい行動ができているかの個人スキルを評価し、そのスキルが各人の役割における必要レベルに達するまで、再訓練を実施します。

活動例としてある製造課の活動を紹介します。この製造課は多くの優秀なベテラン運転員が定年退職となり、大半が化学プラントの運転経験が少ない若手運転員に置き換わっていきました。そこで運転操作の習得だけではなく、根底にある製造技術を吸収するために保安防災技術伝承活動を活用しています。上述したStep1と2を技術伝承資料などを使用して教育し、Step3と4が身に付くよう育成しています。

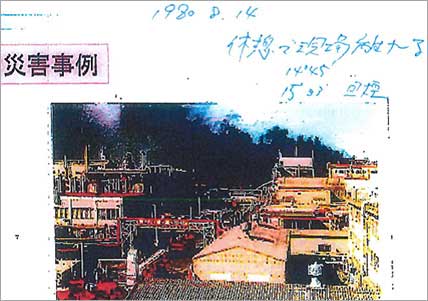

技術伝承資料の中から、この製造課で1980年に発生した取り扱い物質に起因する火災を例示します。この製造課では当時、工場の屋根に薄く堆積した粉塵を定期的に回収して廃棄していました。ところが夏場の晴天時に回収した粉塵を入れたポリ袋が太陽光によって自然発火し、集積していた粉塵入りポリ袋に延焼しました。この事故を契機に集塵設備を強化して屋根上への排出はなくなりましたが、物質特有の潜在的な危険性に変化はありません。そこで火災の要因として当時解明し実施に移した複数の対策をこの活動でまとめあげ、作業の持つ意味合いを教育しています。この活動によって再発防止のみならず、変更管理の意図しない失敗を防ぐ効果もあると考えています。

川崎製造所における過去の事故を継承する資料の抜粋

川崎製造所における過去の事故を継承する資料の抜粋

カヤク・ジャパン株式会社東海工場爆発事故

2022年3月にカヤク・ジャパン株式会社東海工場において爆発が発生し、製造作業を担当していた1名の方が死亡する大変痛ましい保安重大事故がありました。カヤク・ジャパン株式会社は日本化薬株式会社と当社が50%ずつ出資した会社です。同社は第三者として社外専門家を加えた事故調査委員会を設置して事故原因等について究明・検討を進め、2023年1月に事故の発生に係る原因の調査結果をまとめた報告書の概要が公表されました。

公表された報告書によると、ニトログリセリンを合成する硝化工室の、次工程である洗浄工室で爆発が発生しました。前述した保安防災技術伝承活動はカヤク・ジャパン株式会社東海工場においても展開され、2016年に取りまとめを行っていました。対象設備を過去に事故が発生した硝化工室とし、洗浄工室その他について検討した資料が残っていませんでした。

しかしながら非常に危険性が高い液体のニトログリセリンとして取り扱っているのは硝化工室・洗浄工室・配合工室であり、この活動の本質を十分に認識していなかった可能性があります。また第三者として検証すべき当社環境安全部も、物質固有の危険性を見抜き次工程の評価を行うよう指導していなかった可能性もあります。

2022年度から再強化を始めた保安防災技術伝承活動においては、これらの不足があった点を反省し、保安防災に関する諸活動に活かしてまいります。

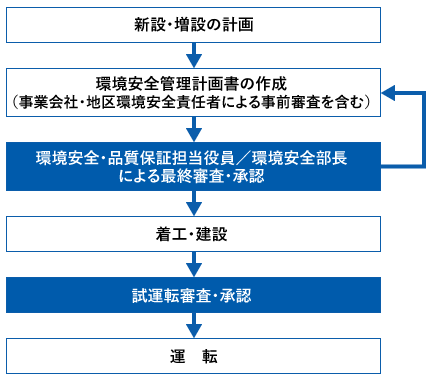

設備投資時の事前審査

設備の新設・増設時はもちろん、改造時または撤去時も含めて事前にプロセスの安全性評価を行い、安全性を確保しています。当社が定める「グループ設備投資に関する事前審査基準」に基づき、一定規模以上の設備の新設、改造などに対して「設備投資事前安全審査」および実運転に入る前の「試運転前安全審査」を行い、安全性の確認を行っています。この活動は、国内はもちろん海外の設備に対しても適用しています。

この事前審査の中で行う「安全性評価(SA)」は、危険度ランクの高い設備に対してはHAZOP※などの手法によるリスクアセスメントを実施しています。

- ※

HAZOP

“Hazard and Operability Study”

設計点からのずれによる想定から発生原因と対策を洗い出す手法。網羅性に優れた手法で広く使われています。

設備投資に関する事前審査システム

設備投資に関する事前審査システム

工場の安全・安定生産への取り組み

当社グループは、マテリアル・住宅・ヘルスケアの事業領域があり、それぞれ特徴を持った工場を有しています。安全確保を図る上でも、工場の特性に適した方法が必要です。

この考え方に則り「計画保全システム」を構築し、保全のPDCAを回しています。計画保全システムの特徴は、工場ごとに機器別に保全方法や周期等を定めた「機器別管理基準」を策定し管理を行っていることです。

また、グループ横断的な活動として、保全人事委員会やグループ設備技術会議を設置し、4つの専門部会等を通し、①最適な計画保全体制の構築、②基準・標準類の整備、③保全技術者育成システム構築、④技術情報の共有化等、の施策推進を行っています。この保全活動を推進することにより、プラントの安全・安定生産を確保していきます。

保全教育

保全とは、「製造目標を達成するために必要な設備の状態をつくり出す力」のことをいいます。その取り組みは計画保全システムにより保全のPDCAを回すことですが、その基盤は人財です。一人ひとりが基礎となる技術をしっかり身に付け、それをチーム力に変えることが大切です。

当社グループの考える「保全人財」は、故障した機械を元通りに直す修繕屋ではなく、計画保全の遂行力、危険の予知力、改善力を持った保全エンジニアです。このような保全人財を育成するため、「保全人財育成理念」を明確にした上で、2009年度から「保全人財育成カリキュラム」を運用し、保全エンジニア全員を対象にカリキュラムに基づいた教育・育成のPDCAを回しています。

保安防災教育

化学プラントにおいて生産活動を行う上で必要な技術習得を目的として、水島、川崎地区に教育・訓練センター「旭オペレーションアカデミー(Asahi Operation Academy : AOA)」を設置しています。ここでは、設備の原理・構造について学ぶとともに設備故障部位の特定能力と対応能力を向上させるために、教育用ミニプラント、シミュレーターを使用し、技術技能訓練、単体機器操作訓練、プラント運転訓練などを行っています。異常を発生させない適切な処置を学ぶことができ、異常兆候を早期に把握する能力を向上させることによって、不測の事態にも対応できる「設備とプロセスに強いオペレーター」の育成を行っています。

また、労働災害の恐ろしさや安全作業基準の意味を体で理解させる安全体験訓練を実施しています。挟まれ・巻き込まれ、被液、つまづき、転倒、火傷、墜落等の危険体験に加え、人の行動特性や災害事例の教育を併せて行い、安全の感性を向上させ基準・ルールを守り常に危険を回避する行動がとれる人財を育成しています。

2019年度より、基礎技術教育および安全体験教育カリキュラムにVR体験の盛り込みを開始し、設備の扱いや運転操作における危険感受性向上教育の充実に努めています。

| 定期的に実施している研修 | 基礎技術コース(機械、計装、電気、化工) 安全体験コース(挟まれ・巻き込まれ、被液、火傷、つまずき、転倒・転落、火傷等) 階層別コース(問題解決研修等) |

|---|---|

| 研修対象者 | 製造オペレーター、設備管理要員 |

緊急事態への対応

当社グループでは、保安事故あるいは大規模地震などの緊急事態が万一発生した場合に備え、防災体制を内規に定め運用しています。

生産地区では、緊急事態発生時の人的安全の確保と隣接地域への影響を最小限にとどめるために、円滑な防災活動を行えるように体制を整えています。そのため、防災訓練等の年間スケジュールを立て、本社と一体となった定期的な防災訓練を実施しています。

富士では富士市防火協会が主催する消火技術競技大会が、コロナ禍が明け3年ぶりに開催されました。富士支社からは5チームが参加し、屋内消火栓の部でホームズチームが3位に入賞しました。今後も有効な防災訓練を企画・実施できるよう、各地区と協議し強化を図っていきます。

富士支社ホームズチーム 富士市防火協会消火技術競技大会の様子(2022年9月14日)

星山ダムの放流看板(立札)

河川法施行令第31条に準拠して設置した星山ダム(宮崎県西臼杵郡日之影町八戸)の「放流看板(立札)」の配置と記載内容をお知らせいたします。

物流安全

当社グループでは、危険物、毒劇物、高圧ガスなどの危険品における物流事故を未然に防止するとともに、物流品質をより高めるために、製品の保管、荷役、輸送業務を委託する物流会社と共に、物流安全品質大会、安全会議、安全査察、製品取扱い教育等さまざまな安全活動に取り組んでいます。

2022年度は、対面とオンライン配信の併用方式で物流会社にご出席いただき、当社経営トップも参加して安全意識を高めていく物流安全品質大会のほか、製品形態別に多くの方々にご出席いただき安全会議を開催しました。

【2022年度 主な活動実績】

- 物流安全品質大会 50社参加

- 危険品安全会議(上・下期各1回実施) 35社参加

- 樹脂製品安全会議 11社参加

- 感光性ドライフィルム製品安全会議 3社参加

- 物流安全査察 43社実施

- 製品取扱教育 延べ82社21品目実施

これらに加え、緊急時の防災対応力のさらなる強化を目的として、一般財団法人海上災害防止センターによる「危険物質事故対応サービス:HAZMATers(ハズマッターズ)」を導入しています。本サービスを起用することで、より専門性の高い事故対応態勢を24時間365日確保するとともに、万一の事故発生時には、専門要員による実効性の高い迅速な事故処理活動により、事故被害の早期拡大防止体制が強化されました。

HAZMAT緊急用出動車両

HAZMAT緊急用出動車両

【2022年度物流事故件数】

| 目標 | 結果 | |

|---|---|---|

| 物流重大事故* | 0件 | 0件 |

| 物流事故** | 0件 | 1件 |

(ただし旭化成ホームズなど一部の関連会社を除く)

2022年度に発生した物流事故は、荷降ろし中に手首を挟まれ骨折したものです。是正措置を行い、再発防止に努めています。

- ※事故の定義

- *物流重大事故 : ①死者または重傷者1名以上/②損害額1億円以上/③社会的影響大(住民避難勧告等)

- **物流事故 : ①人的災害(物流重大事故以外)/②公設対応(消火・漏洩防止活動等)/③爆発・延焼・中毒またはそのおそれあり/④損害額5百万円以上