旭化成グループの環境貢献製品

社会の温室効果ガス(GHG)排出量削減への貢献

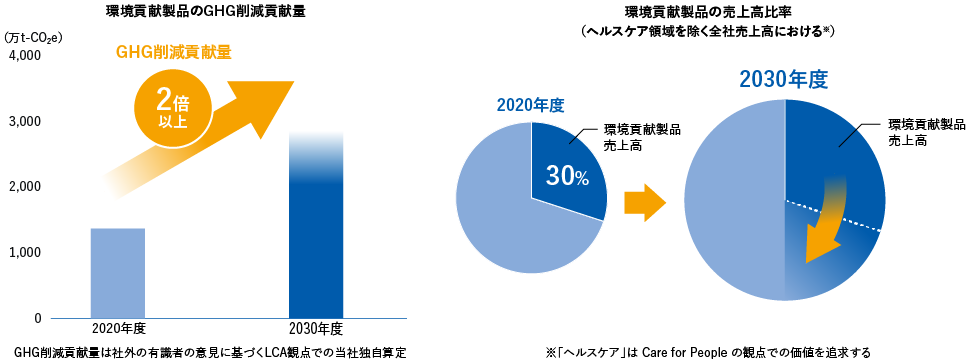

旭化成グループでは、脱炭素社会構築を目指し、自社のGHG排出量削減と同時に、社会のGHG排出量削減への貢献に取り組みます。事業成長と環境貢献の両立を図るべく、2030年に向けた目標を以下のように掲げ、取り組んでいます。

環境貢献製品の展開によるGHG排出量削減への貢献と売上高の拡大

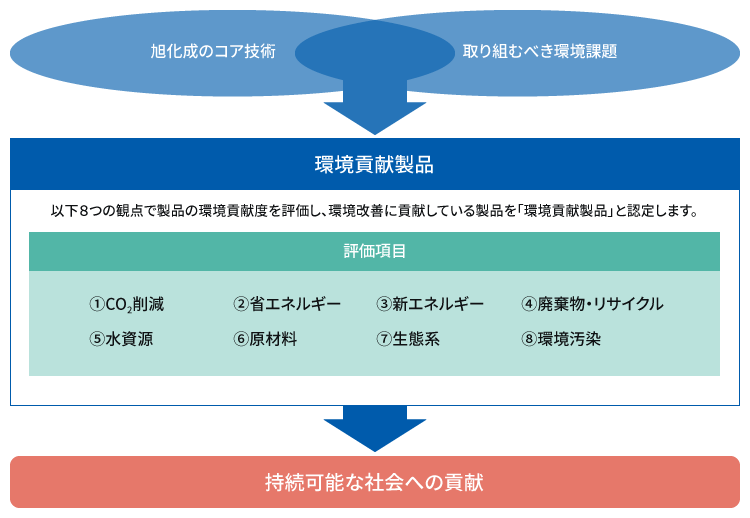

環境貢献製品とは

持続可能な社会に向けて、当社グループの生産拠点での温室効果ガスなどの排出削減に加え、社会の環境負荷低減に貢献する製品・事業の展開も重要と考えています。当社グループでは、ライフサイクル全体で考えて、現在の市場における標準と考えられる製品や自社従来製品と比べて環境改善に貢献している製品を環境貢献製品と定義しています。

環境貢献製品は、日本LCA学会の『温室効果ガス排出削減貢献量算定ガイドライン』、日本化学工業協会の『CO2排出削減貢献量算定のガイドライン』、経済産業省の『温室効果ガス削減貢献定量化ガイドライン』などを参考に自社で作成した「環境貢献製品に関するガイドライン」に基づいて運用しています。

上記の算定にあたっては一般社団法人サステナブル経営推進機構が提供しているLCAソフトウェア 「MiLCA」も活用しています。

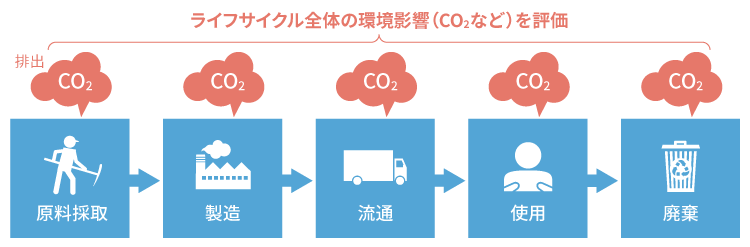

LCA(ライフサイクルアセスメント)とは

当社グループの素材や中間製品は、製造段階でCO2を排出しますが、使用段階では省エネルギー化に貢献するなど、製品のライフサイクル全体で考えると、CO2をはじめとした環境負荷を低減することで環境改善に貢献している製品が多数あります。

このように、ライフサイクル全体を通して製品の環境影響を評価する手法がLife Cycle Assessment:LCAです。

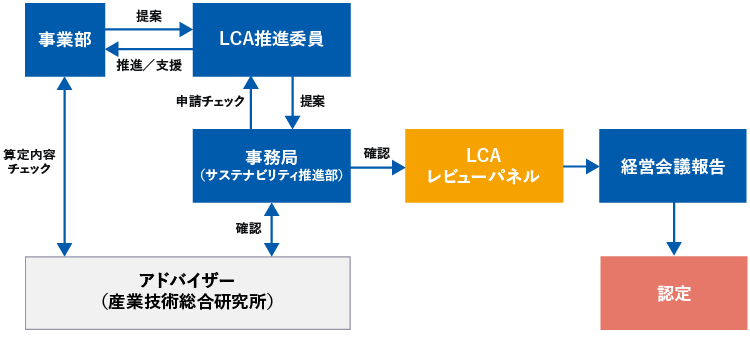

社内認定の流れ

各事業本部・事業会社から提案された製品について、LCAレビューパネルで外部有識者からLCA視点で環境貢献の算定方法や考え方の妥当性について助言を受けた上で、「環境貢献製品」として社内認定しています。

LCAレビューパネル(2023年7月4日実施)

- 委員長

- 稲葉 敦 氏 (日本LCA推進機構 理事長)

- 委員

- 小林 謙介 氏 (県立広島大学 准教授)

松田 圭悟 氏 (名古屋大学 教授)

内田 裕之 氏 (みずほリサーチ&テクノロジーズ株式会社 プリンシパル)

(参考)LCAレビューパネルの様子

(参考)LCAレビューパネルの様子

LCAレビューパネルでは、各製品の担当者が環境貢献内容を説明し、外部有識者の方々から、比較対象(ベースライン)の設定や環境貢献の考え方の妥当性についてコメント、アドバイスをいただいています。

環境貢献製品の紹介

「製品使用段階での省資源・省エネに貢献」

| 製品名 | 認定理由 |

|---|---|

リチウムイオン電池(LiB)

|

電動車[EV/HEV/PHEV]の電池(LiB)を構成する主要4部材(正極材、負極材、電解液、セパレータ)の一つ。 電動車の普及により、ガソリン車と比較して走行段階のCO2削減に貢献しています。電動車普及には電池の性能向上(航続距離延長と安全性の確保)が必須であり、旭化成セパレータの技術開発がその一端を担っています。 |

| 苛性ソーダ・塩素は、塩水の電気分解(電解)により製造されます。電解には「水銀法」「隔膜法」「イオン交換膜法」があり、イオン交換膜法は有害な水銀や石綿を使用しない製法です。当社はイオン交換膜、電解槽と電極を全て自社で製造販売しているところに特長があり、世界で幅広く採用されています。より少ない電力で電解できるよう開発を重ねており、最新のイオン交換膜グレードは消費電力が一段と低くなっています(当社比:現行グレードに比べて約2%低下)。 | |

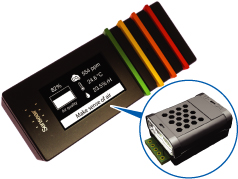

| 空気中のCO2濃度を測定することができる小型、高精度、低消費電力のガスセンサーです。本製品を業務用空調システムに搭載し、CO2濃度をモニターしながら換気量を最適化することで、冷暖房の消費電力削減に貢献します。 | |

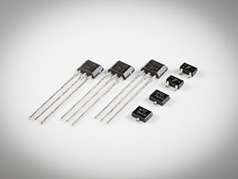

| 家庭用エアコンのファンモーターは、「ノンインバーター制御」から、綿密な動作制御が可能となり省エネに貢献できる「インバーター制御」への置き換えが進んでいます。 ホール素子およびホールICは室内機のファンモーターで使用され、インバーター制御を実現するためには必須の部品です。当社のホール素子・ホールICは高感度で安定した温度特性が特徴です。 年間約10億個の安定供給体制を構築しており、世界で幅広く採用されています。インバーター制御へのさらなる普及に伴い、省エネ・CO2削減に大きく貢献できます。 |

|

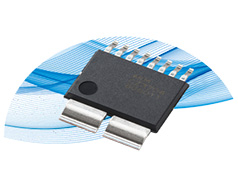

| 当社の電流センサーは発熱が少なく大電流を精度よく測定できるため、商業施設やオフィスビル等で使用される大型エアコン室外機のコンプレッサーモーターで使用されています。インバーター制御の重要部品として用いられ、発停ロスの低減および任意速度での運転を可能にし、大型エアコンの省エネ(低消費電力化)に貢献しています。 また、当社の電流センサーは高速応答かつ検出精度がよく、搭載部品数の削減に加えて、高効率化、制御性の向上に大きく貢献します。さらに、低発熱であるため、室外機の小型化にもつながります。 |

|

| 深紫外線(UVC)波長で殺菌に最も効果的な波長265nmを発光する世界的に高い水準の出力のUVC-LEDをウォーターサーバー等に搭載しています。 UVC-LEDは瞬時のON/OFF駆動が可能なため、殺菌が必要なときにのみ電力を使う機器設計が可能となり、省エネルギーに貢献します。 また、最近では空気殺菌用途でも使用されています。 さらに、従来の紫外線殺菌で使われていた水銀ランプ(UVランプ)とは異なり、環境負荷物質である水銀を使わないことも特長です。 |

|

| 道路の表層部分に使用される改質アスファルトの添加剤として使用されています。 当社が独自に設計した特殊なエラストマーを用いることで、道路の耐久性が上がり、道路の補修・修理の回数を削減することができます。 |

|

| 乗用車用タイヤのトレッド部(路面と接する部分)に使われています。独自の技術開発により、タイヤの低燃費性能とブレーキ性能を高次元でバランスさせ、自動車の燃費向上に大きく貢献しています。 | |

軽量化樹脂「ザイロン™」 |

エンジニアリングプラスチックの一種で、ノンハロゲンでの難燃化、低比重による樹脂使用量の削減など、環境に配慮された素材です。その他、寸法精度、機械的強度、耐電解液特性の特長も有し、車載二次電池のセルや構造部材に多く採用され、電動車普及の一翼を担っています。 また、優れた絶縁性により、高電圧の太陽光発電システムに採用されています。高電圧のシステムでは必要なモジュール数が少なくなるため、省資源です。さらに、低比重であることから、輸送段階のCO2排出量削減にも貢献しています。 |

| 「アサクリン™」はプラスチック成形機用洗浄剤(パージ剤)です。 プラスチック成形現場では、色や樹脂種類の生産切り換えの際、ある程度の材料を流し続ける必要があり、どうしてもロスが出てしまいます。 「アサクリン™」を生産切り換え時に使用することで、使用しない場合と比べ1/3~1/10程度の量で切り換えができ、省資源化、プラスチック廃棄物削減によるCO2削減に貢献しています。 |

|

| 高機能ポリウレタン樹脂の原料として耐久性が必要な用途で使用されています。当社の独自技術で開発した水分散グレードは、有機溶剤を使用せずに水へ希釈・分散が可能な世界で唯一のポリカーボネートジオールです。当製品を使用することで塗料等の水系化を促進することが可能であり、有機溶剤低減によってCO2の削減に貢献します。 | |

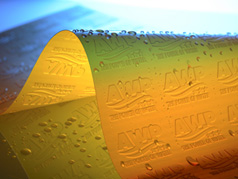

| 現像の際に、大気環境の悪化原因となるVOC(揮発性有機化合物)である溶剤を使用しない印刷版材です。 さらに、乾燥工程の簡素化によるエネルギー低減によってCO2排出量削減に貢献しています。また、印刷時の優れた印刷品質と高生産性による印刷ロスの低減からも、CO2排出量削減に貢献しています。 |

|

| LONGLIFE(ロングライフ)/ZEH 創エネ・高断熱・省エネによって家庭のエネルギー収支をゼロ以下とするZEH(Net Zero Energy House “ゼッチ”)基準を達成し、かつ、基本躯体構造耐用年数60年以上の長寿命住宅を提供することで、一般的な住宅に比べて部材製造・建物建築時に発生するCO2削減に貢献しています。 |

|

| 高い断熱性を有し、その断熱性能を長期にわたって維持することができるなど、高レベルの断熱材です。 また、業界で初めて発泡ガスとしてフロンガスや代替フロンを一切使用しないことにも成功するなど、さまざまな観点から環境負荷を低減しています。 |

「製品製造段階での省資源・省エネ」

| 製品名 | 認定理由 |

|---|---|

| CO2を原料の一つとしてポリカーボネートを製造するプロセスです。この製造プロセスの技術ライセンスを行っています。 このプロセスは、他工場から大気放出されているCO2を原料として活用するため、CO2削減に貢献するものです。 製品であるポリカーボネートは、自動車のヘッドライトカバー、カーポートの屋根材、ヘルメット、水ボトル、CD/DVD/BDの基板のほか、ABSやPBTとのアロイで電気・電子機器の外装材等に使われています。 ポリエステル繊維、PET樹脂、不凍液の原料として使われるエチレングリコールが副製品です。 溶剤を使用せず原料のみで製品を製造するプロセスであり、使用済み溶剤の処理に伴う環境負荷がないことも特長です。 |

|

| CO2を原料の一つとしてジメチルカーボネートを製造するプロセスです。この製造プロセスの技術ライセンスを行っています。 このプロセスは、他工場から大気放出されているCO2を原料として活用するため、CO2削減に貢献するものです。 製品であるジメチルカーボネートは、ポリカーボネートの原料や電気自動車(EV)などのリチウムイオン電池(LIB)の電解液原料として需要が急拡大しています。 ポリエステル繊維、PET樹脂、不凍液の原料として使われるエチレングリコールが副製品です。 |

|

アクリロニトリルの製造プロセス |

炭素繊維やABS樹脂、アクリル繊維の原料となるアクリロニトリルは、プロピレンとアンモニアを反応させて製造されます。当社は、より少ない原料から効率的にアクリロニトリルを製造できるよう、反応を助ける触媒の開発を続けています。 当社の触媒を使用した製造プロセスは、他の一般的な触媒を使用した製造プロセス(モデルケース)と比較して、①原料使用量の低減、②CO2をはじめとする副生成物の発生の低減、③廃棄物処理に伴うCO2発生量の低減、が可能で環境負荷の低いプロセスになっています。 |

シクロヘキサノールの製造プロセス |

ナイロン他の化学製品の中間原料となるシクロヘキサノールをシクロヘキセン法で製造するプロセスで、当社が世界で初めて開発したものです。 このシクロヘキセン法は廃棄物がほとんど発生せず、カーボン収率がほぼ100%である点が特長です。従来の製法と比較して原料使用量や廃棄物処理に伴うCO2発生量を削減できることで、環境負荷低減に貢献しています。 |

アジピン酸の製造プロセス |

ポリウレタン、樹脂の可塑剤の原料となるアジピン酸を製造するプロセスです。当社シクロヘキサン法で製造したシクロヘキサノールを原料とする当社アジピン酸製造プロセスは、製造過程で発生する一酸化二窒素(N2O)を高効率で分解を行い、GHG発生量を削減することで、環境負荷低減に貢献しています。 |

| 「Dinamica®」は、当社の独自製法による3層構造のスエード調人工皮革で、その上質な肌触りや意匠性の多彩さにより、自動車内装材、家具、ITアクセサリー、衣料、産業用資材等のさまざまな用途に向け、国内外で積極的な事業展開を行っています。「Dinamica®」は、①リサイクル原料(ポリエステル)の使用率向上、②水系ポリウレタンの使用、によりGHG排出量削減に貢献しています。 | |

| OPSフィルム「エコループ®」は封筒の窓フィルムに使用されており、窓付き封筒の50%以上のシェアを獲得しています。 「エコループ®」は、リサイクル材料(2軸延伸ポリスチレンシートの廃材を再生したもの)を原材料として50%以上使用しており、エコマークの認定を取得しています。バージン樹脂の使用量を削減し製造時のCO2削減に貢献しています。 |

その他の環境貢献製品

■お客様の省資源・省エネに貢献