事例

マテリアルズ・インフォマティクス(MI)

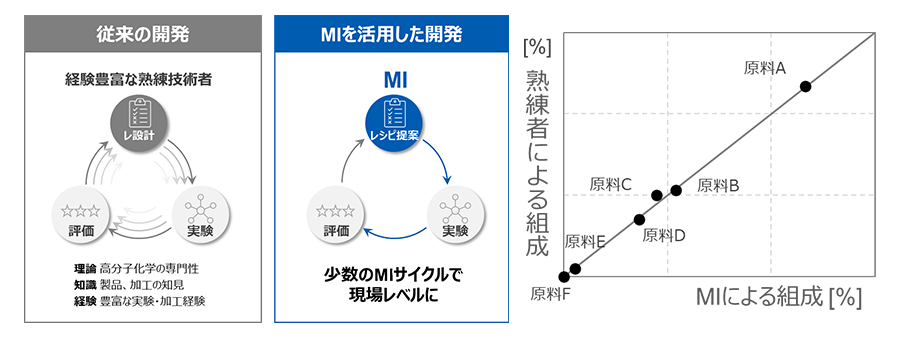

開発期間の劇的短縮やこれまでにない革新的な素材開発を目的とし、人工知能(AI)や統計解析により素材の研究・開発を効率化するマテリアルズ・インフォマティクス(MI)の活用を推進しています。すでに、短期間で革新的な素材の開発につながる成果を多数上げており、多くの製品の開発でMIを活用しています。

また、革新的な研究開発プロセスの実現に向け、「データ」、「設備」、「人」を柱とした「R&D DX」を推進しています。MIに必要な多様な実験データを集約するデータ基盤や、MI・最適化により自律的に実験と探索を行うスマートラボの構築を進めています。また、機械学習モデルの開発プラットフォーム「IFX-Hub」は、教育研修からの利用も可能としており、初級・中級・上級各レベルのMI人財の育成にも活用され、現場でも多くのMI人材が活躍をはじめています。MI活用のコミュニティも生まれ、切磋琢磨し支え合う風土が醸成され、デジタル技術と人との連携により「R&D DX」推進がさらに加速しています。

図 樹脂コンパウンドの開発における成果

図 樹脂コンパウンドの開発における成果熟練者が試行錯誤を通じて求めたのとほぼ同じレシピを、MIでは1回で求めることができた

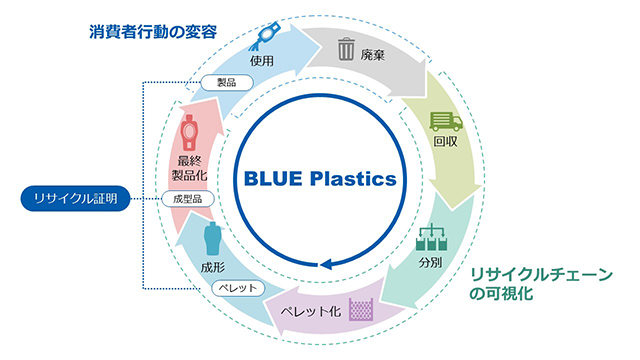

BLUE Plastics

~リサイクル品が選ばれる未来に向けて~

使用済みプラスチックリサイクルにおいて、日本アイ・ビー・エム(株)のブロックチェーン技術を活用し、再生プラスチックを利用した製品のリサイクルチェーンや原材料のリサイクル比率を可視化するデジタルプラットフォームの構築を目指す「Blue Plastics(Blockchain Loop to Unlock the value of the circular Economy、ブルー・プラスチックス)」プロジェクトを2021年5月に発足させました。再生プラスチック製品におけるリサイクル素材の使用率の表示や、リサイクルチェーンの関与企業の可視化から、消費者の行動変容の促進を目指しています。企業並びに一般消費者の使用も想定し開発しており、消費者はスマートフォンのカメラを使い、再生プラスチック製品に印字された二次元コード等を読み取ることで、ブロックチェーン技術のトレーサビリティ(追跡可能性)によって来歴を確認することが可能です。これまで追跡が困難だったリサイクルの過程を可視化することで、誰もが安心して再生プラスチックを利用できる環境の提供に取り組んでいます。

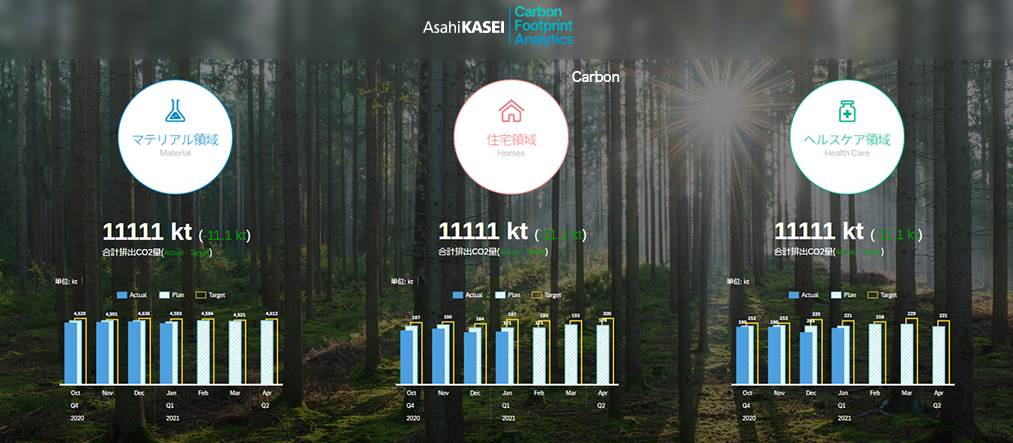

デジタル技術を活用したカーボンフットプリントの見える化

旭化成は、カーボンニュートラルの実現に向け、自社の温室効果ガス(GHG)排出量の削減と、社会のGHG排出量削減への貢献を進めています。

2022年5月には、合成ゴム・エラストマー製品のカーボンフットプリント(CFP)を算出するシステムを構築し、同年6月から顧客へのデータ提供を開始しました。本システムの一部に自社のデータマネジメント基盤「DEEP」を活用し、CFPの可視化を実現しています。

また、株式会社NTTデータと共同で機能樹脂製品における製品別CFPデータの提供を開始しました。製品のサプライチェーン上流から製造・出荷までのCFP可視化、高速演算を強みとする計画・分析ツールによる月次の製品別CFPの把握、また経営情報とCFPを組み合わせた分析を実現しています。

今後も他の製品への展開や、最適なCFP算定のシステムや開示の在り方を検討するなど事業の取り組みを通して様々な社会課題の解決に貢献してまいります。

- 機能樹脂製品における製品別カーボンフットプリントデータの提供開始 | 2022年度 | ニュース | 旭化成株式会社

- 旭化成、合成ゴム・エラストマー製品のカーボンフットプリントデータ提供を開始 | 2022年度 | ニュース | 旭化成株式会社

カーボンフットプリント算出イメージ

カーボンフットプリント算出イメージ

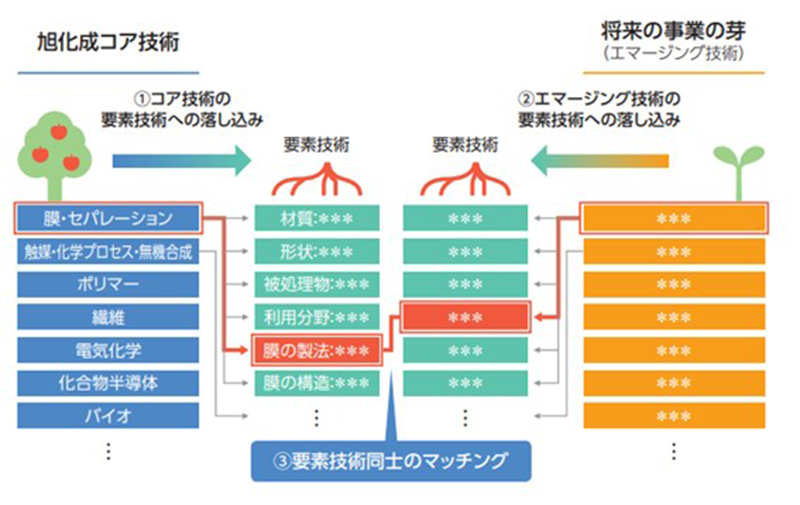

IPランドスケープを活用した新事業創出(知の探索)プラットフォームの構築

新事業創出への障壁を下げるべく、当社コア技術を活かせるエマージング技術を効率良く探索するシステムの開発を進めています。本解析手法は3つのステップからなります。①当社コア技術の要素技術への落し込み、②エマージング技術の要素技術への落し込み③要素技術同士のマッチングにより、当社コア技術とエマージング技術を紐づけ、当社コア技術を新事業へと繋ぐ示唆を提供します。さらに得られた示唆が事業になり得るか判断するために必要な情報や社内外の人財との交流・議論の場を提供し、新規事業創出の活性化を目指します。

データによるプラント保全の推進:保温材下腐食診断プロジェクト

高経年化した化学プラントでは、保温材に覆われた設備において外面から腐食する「保温材下腐食(CUI:Corrosion Under Insulation)」の管理が、保安上重要な共通課題となっています。これに対して当社グループは業界をリードし、石油化学工業協会内の賛同する化学会社から多量のCUI検査データを収集・解析することでCUIを予測するモデルを開発しました。このモデルは、各社で従来用いていたCUI予測法より高精度であることが実証により認められており、すでにプラットフォームを介して各社に公開されています。なお、当社はこの取り組みに対し、経済産業省より第4回インフラメンテナンス大賞の「優秀賞」を受賞しています。2022年度より、このCUI等の診断サービスを事業化し、普及を図ることによりプラントの信頼性向上に寄与することを目指しています。

保温材を剥離してのCUI検査例

保温材を剥離してのCUI検査例

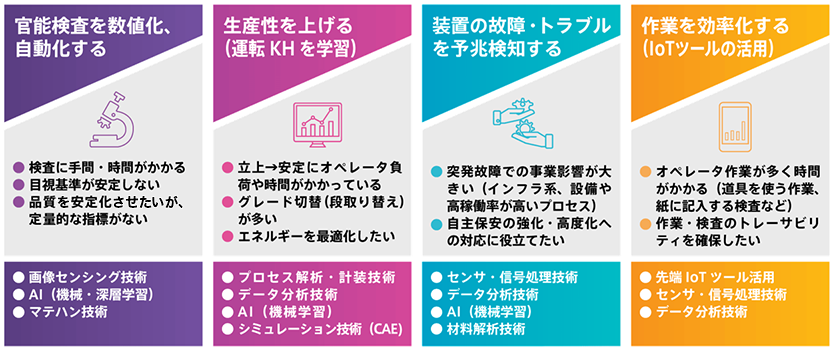

生産現場では、AIを活用した製品検査自動化・設備異常の予知検知・IoTツールを活用した業務の高度化等を推進することで生産効率・収率が向上した成果が多数出てきます。

※ 「マテハン技術」:マテリアルハンドリング技術。原材料、仕掛品、製品などの運搬・管理を効果的に行うための技術

※ 「マテハン技術」:マテリアルハンドリング技術。原材料、仕掛品、製品などの運搬・管理を効果的に行うための技術

※ 「運転KH」:運転ノウハウ

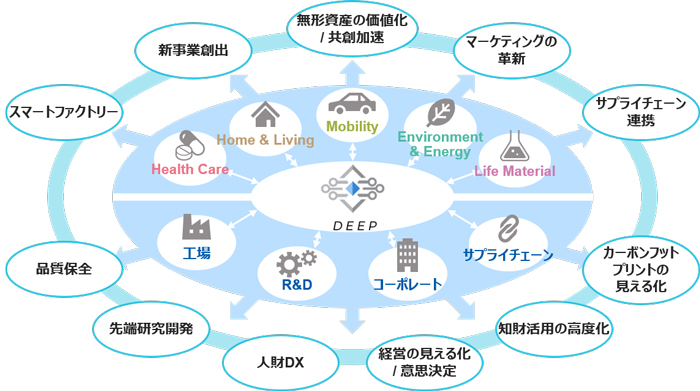

データマネジメント基盤

データの発見と活用を支える基盤の構築

DXの施策を進めるためには、グループ内に存在するデータを「みつけ」、「つなぐ」ことが必要です。旭化成では、ビジネスの現場がスピーディに、生き生きとDXの取り組みを実現していけるよう、グループ共通のデータマネジメント基盤「DEEP」を構築し、2022年4月より本稼働を開始しました。グループの持つ多様な事業から生まれるデータを価値の源泉とし、それらのデータを「みつける(データカタログ)」、「つなぐ(データハブ)」ための仕組みをクラウド上に構築し、データの可視化を行うことで、データ活用に至るまでのリードタイムの短縮や効率化、生産性向上を実現していきます。「DEEP」を活用して、旭化成グループ全体の情報資産の共有と活用を推進し、事業のイノベーションとトランスフォーメーションを加速します。

データマネジメント基盤「DEEP」による経営・事業の高速化

LONGLIFE AEDGiS

人びとの「いのち・くらし・人生」全般を支え続ける「LONGLIFE」なサービス

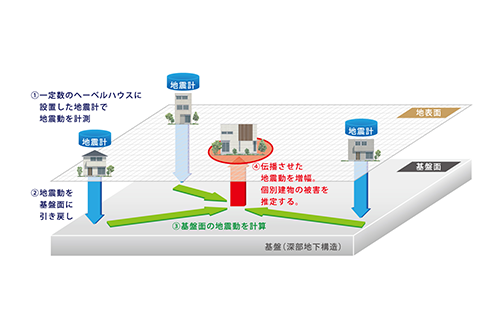

地震発生時の個別建物被害の即時推定を可能とする「IoT防災情報システム LONGLIFE AEDGiS(ロングライフイージス)」を開発しています。一定数のヘーベルハウスに設置する地震計が観測する地震動データと、防災科学技術研究所の知見※2を活かして整備した高密度な地盤データベース、さらに地震動伝達に関する高速演算手法を組み合わせ地震発生後10分~2時間程度で、そのエリアに建つ全てのヘーベルハウス・メゾンの邸別の建物被害レベルや液状化発生状況を推定するものです。大地震発生時には、どこでどのような被害が起きているのかを正確かつ迅速に把握できることが、その後の応急・復旧・復興のスピードにも大きく影響します。LONGLIFE AEDGiSは、対象建物すべてに地震計を設置することなく数多くの建物の被害状況を即時に推定できるため、低コストかつ短期間で運用開始することができ、災害時の応急・復旧サポート体制の更なる強化を目指しています。

PED

“本物”だけをお客様にとどける。全く新しい偽造防止ソリューション

インターネット販売を中心とした偽造品取引が増える中、その被害額は全世界で年間50兆円にも及び、経済的な損失だけでなく、消費者の生活や健康も脅かしています。

ただ、偽造品の流通を防ぐためには、企業一社の取り組みだけでは解決が困難です。

旭化成が主導する偽造防止ソリューションは、製品に貼りつけられた真贋判定ラベルを流通各拠点の真贋判定デバイスで読み取り、記録することにより、製品におけるサプライチェーンを通して偽造品を排除できる仕組みとして、取り組みを進めています。また、記録にはブロックチェーン技術を利用しているため、より安心・安全な管理が可能となります。

真贋判定ラベルは、複製困難で透明度の高い独自の超微細パターン印刷技術による無線自動識別(RFID)タグを開発しました。線幅ナノメートルレベルの金属メッシュを印刷した高解像度透明フィルム「PED」は、旭化成のロール・ツー・ロール印刷技術を活用し、大量生産の対応も可能なため、より偽造防止をより防ぐことが可能となります。

2022年には、TIS株式会社と共同で、偽造品課題に関する新しいDXプラットフォーム「Akliteia®」を構築しました。まずは同年10月より日本国内の皮革・鞄アパレル業界でサービスを開始し、対象業界を順次拡大していく予定です。今後もサプライチェーン関係者の皆様と協働し、消費者の信頼の獲得とサプライチェーン全体の健全化に貢献していきます。

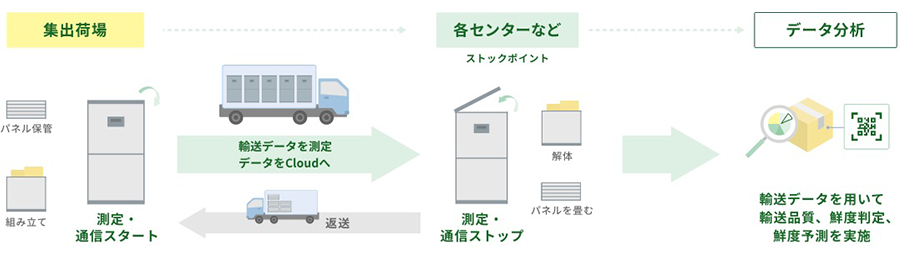

Fresh Logi

食の輸送を最適化する。旭化成が「食」と「農」にできること。クラウド型生鮮品物流ソリューション

ここ数年で変化し続けている、日本の「食」を取り巻く環境で生まれる課題を解決するために社内で立ち上げられたのが「食農プロジェクト」です。その中で、青果バリューチェーンの変化に着目し、環境負荷の低減やフードロス削減の観点で、青果輸送の最適化を実現するソリューションが創り出されました。それが「Fresh Logi」です。

従来の青果輸送は、鮮度保持の為に冷蔵車での輸送が必要になり、冷蔵車・ドライバー不足に伴う輸送力不足、冷蔵による環境負荷などの課題を抱えていました。また、炎天下での積み下ろしの際にコールドチェーンが途切れ、野菜の鮮度を下げてしまうことも課題でした。

「Fresh Logi」の密閉ボックスは、その高い断熱性・密閉性で、外部環境(温度・湿度・CO2など)が青果物に与える影響を軽減し、常温車での輸送を可能にします。更に、青果物を密閉ボックスに入れたまま積み下ろしを行うことでコールドチェーンを一貫し、鮮度向上を実現します。また、輸送環境をセンサーで測定して鮮度を定量評価、配信することで青果輸送の信頼性を向上させます。

スマート電解槽

イオン交換膜法食塩電解プロセス向けデータドリブン型新サービス

当社は、イオン交換膜と電解槽、電極、運転技術を含むすべての食塩電解プロセス技術を供給している世界で唯一のメーカーとして、これまでも顧客に対してトータルソリューションを提案してきました。一方、Recherche 2000 Inc.(以下「R2社」)は高精度な食塩電解用モニタリング装置と安全・安定運転に特化したシステムの開発・製造会社であり、電解用モニタリング業界のリーディングカンパニーです。旭化成はR2社の買収以降、さらなるソリューションの高度化検討を進め、同社プロセスを使用する顧客のみならず、クロルアルカリ業界全体にそのソリューションを提供することを目指しています。

今後は、R2社のモニタリングシステム「EMOS」及びアセットマネジメントシステム「AMD」は旭化成の製品開発技術力、技術サポート力を融合し、「スマート化」「安全・安定化」「サステナビリティ」をキーワードに、予兆保全・最適運転提案など、両社で新たなデータドリブン型のサービスを開発するとともに、イオン交換膜法を使用する全ての顧客のDX化をサポートしていきます。

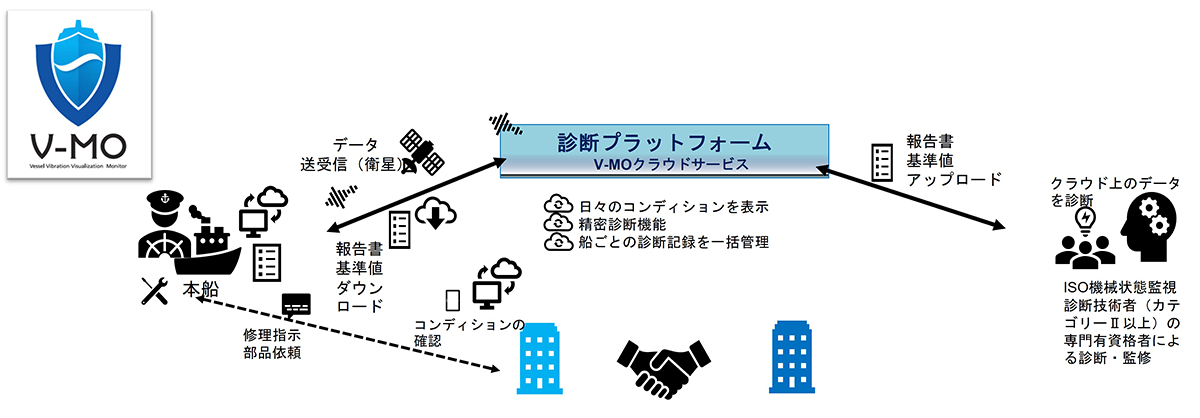

AECの船診断 V-MO

船舶の安心安全運航のさらなる強化を目指して商船三井とコネクト

旭化成グループ会社の旭化成エンジニアリング株式会社は株式会社商船三井と共同で開発した舶用補機モニタリングサービス「V-MO(ブィーモ;Vessel Vibration Visualization Monitorの略)」の商用試行を開始しました。V-MOは船舶に搭載されている補機(主機関を補助するポンプなどの機器)専用のモニタリングシステムとして延べ13隻90補機での実証を経て、実用化に至ります。V-MOは船内の各補機に専用の振動センサーを取り付け、振動データを収集します。集められた振動データは、衛星通信経由で陸上の旭化成V-MO専用クラウドサーバーへと送られ、専用のアルゴリズムを用いたコンディション判定や有資格技術者による精密診断が行われます。

振動センサーを使った設備のモニタリングは、古くから陸上工場では一般的で、旭化成エンジニアリングの強みでもありますが、船舶においては縁遠い状況です。船内の機関室には、大型のエンジンがあり、そもそも振動ノイズに覆われているためです。V-MOはそのような船内環境下でも補機の状態を定量的、客観的に表すことができ、船内乗組員の5感判断を助けます。また、補機の中には低燃費航行モードに欠かせない重要補機もあり、今まで以上に安心安全運航への貢献を期待されています。旭化成のデジタル技術を搭載したV-MOが、これからの船舶補機モニタリングのあり方を提案します。