トップCreating for TomorrowTomorrow’s Stories 印刷現場への想いが突き動かす、“Solvent ZERO”プロジェクト

印刷現場への想いが突き動かす、“Solvent ZERO”プロジェクト

2025年2月6日

段ボールや商品パッケージなどの印刷に広く使われているフレキソ印刷。この印刷の版の素材として、旭化成の「感光性樹脂」が使われている。本記事では、世界中のフレキソ印刷において、溶剤(有機溶剤)を使わない感光性樹脂版への全面転換を目指す、“Solvent ZERO”プロジェクトを紹介する。

Contents

欧州で広く採用される、フレキソ印刷

「パッケージに魅力を感じ、購入意欲が高まる」。誰しもそのような経験があるのではないだろうか。現在アジアの多くの地域では、外観性が重視される化粧品や食品などのパッケージで「油性グラビア印刷」という印刷技術が用いられている。グラビア印刷は微細な濃淡の表現ができるという特長があるが、一般的に溶剤インクが使用される。近年は環境意識の高まりを受け、水性インキの使用が可能で、溶剤インクの使用量やVOC(揮発性有機化合物)排出量を抑える事が期待できる「フレキソ印刷」が、欧州を中心としたパッケージ市場において主流となってきている。旭化成はこのフレキソ印刷に使用される樹脂版のパイオニア企業として、40年以上に渡り、板状感光性樹脂版「AFP™(Asahi Flexo Plate)」を製造してきた。

悲願の溶剤ゼロ製品

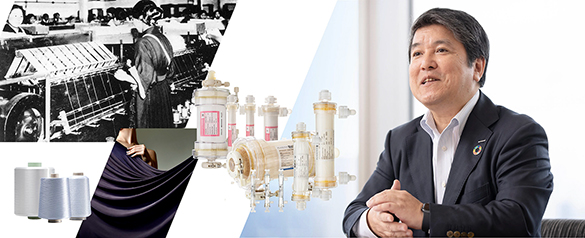

1990年代、当時AFPの海外営業を担当していた加藤は、とあるアジアの顧客の製版現場を訪れた際に息をのむ光景を目の当たりにした。閉め切った製版室は蒸し暑く、溶剤の臭いが充満。作業員たちは保護メガネもグローブも着けずに作業し、隣接する部屋では赤ちゃんが寝かされていたのだ。「印刷現場の労働環境を考えると、溶剤を使わない製品を提供したい」と思うものの、この課題を解決する技術を、当時の旭化成は持っていなかった。

それから約20年、世界を舞台に邁進してきた加藤は感光材事業部長に着任。製品技術は目覚ましい進化を遂げ、溶剤を使用しない板状タイプの感光性樹脂版「AWP™ (Asahi Water washable Plate)」が完成した。20年前にAWPがあれば、自分は絶対にこれを顧客にお届けしていた。当時の悔しさと、悲願が叶う喜びが加藤の背中を強く押した。ここから、2030年までに溶剤を使う製品をゼロにする事業部内のプロジェクト、“Solvent ZERO”が始動した。

感光材事業部長の加藤

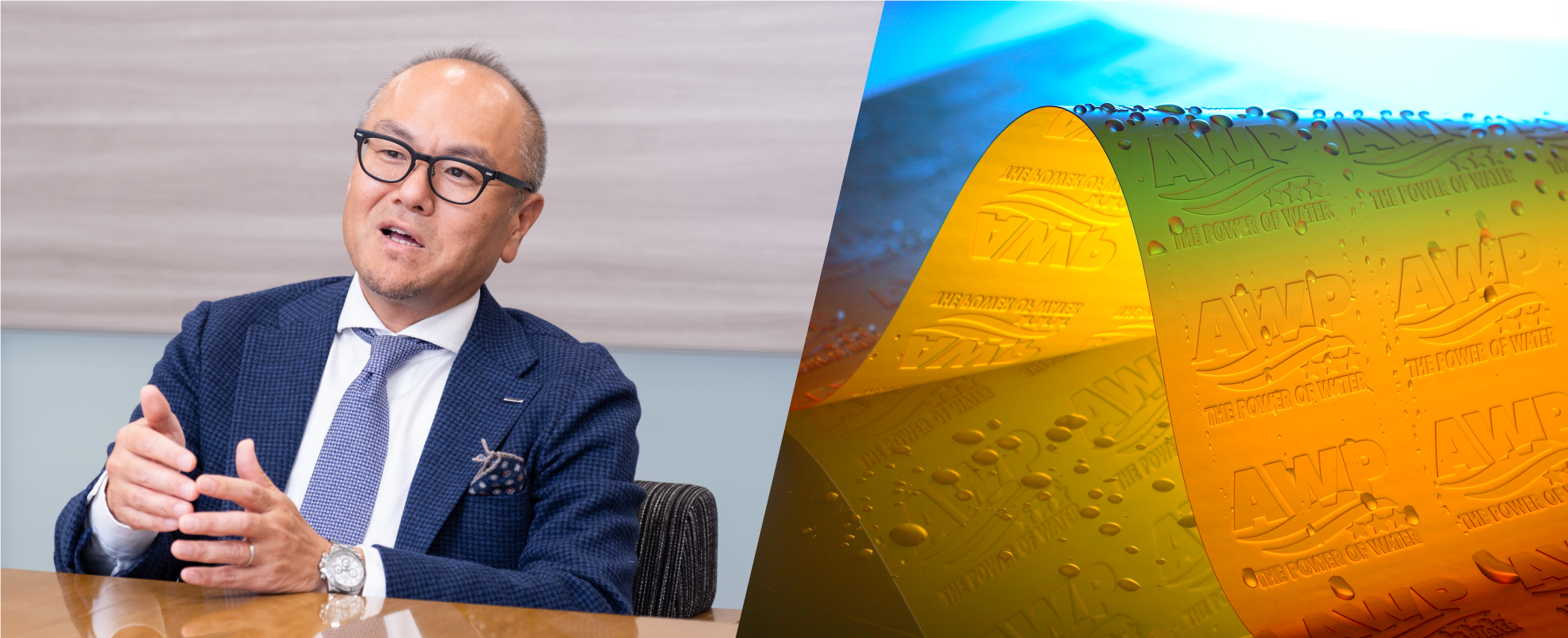

感光材事業部長の加藤 板状感光性樹脂「AWP™」

板状感光性樹脂「AWP™」

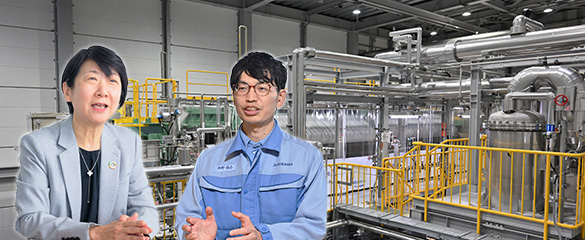

印刷業界に変革を起こすための突破口

当時感光材事業部の主力製品であった「AFP」から「AWP」へ、製品ポートフォリオを切り替えるためには、乗り越えなければならないハードルが3つあった。1つ目は、顧客の設備投資だ。AFPもAWPもフレキソ印刷向け製品ではあるが、製版の装置は異なる。そのため、製版会社において新たな製版装置の投資をしてもらわねばならない。2つ目は、製版会社や、版を使う印刷会社にとってはリスクが伴う点。商品パッケージなどの印刷の発注元であるブランドオーナーから求められる高い印刷品質に応えているが、AWPへの切り替えによって提供する品質が変わるリスクを避けたいのは当然である。3つ目は、国内におけるフレキソ印刷の認知度が低く、品質イメージが良くないことだ。日本では、「きれいな印刷=グラビア印刷」というイメージが定着しており、印刷全体のフレキソ印刷の割合は極わずかとも言われている。世界各国と比較しても圧倒的にフレキソ印刷の割合は小さい。

多くのハードルが立ちはだかる中、営業先を、製版や印刷の会社だけではなく、印刷を発注しているブランドオーナーにまで広げた。AFPではなくAWPを採用することで、現像工程での溶剤が不要になり労働環境が改善されることはもちろん、VOCの発生による大気汚染や、その大気が雨に変わることによって起こる水質汚染といった環境負荷の軽減に貢献できることへの理解を得ながら、営業に奔走した。従来の営業先とは業界や会社の規模感も大きく異なる中、最初に声をかけたのがサントリーグループだった。「サントリー天然水」という有名ブランドのラベル印刷でAWPの採用を獲得し、“大きな実績”をつくりプロジェクトの突破口とするために、営業の大鋸と技術開発の藤木は、並々ならぬ覚悟を持って、このプロジェクトに臨んだ。

感光材営業部の大鋸

感光材営業部の大鋸 感光材・システム技術開発部の藤木

感光材・システム技術開発部の藤木

絶好の機会であると同時に、このプロジェクトは難しさをはらんでいた。なぜなら、製版会社や印刷会社とも連携しながら、AWPの製造、製版、印刷のすべての工程で基準をクリアしていくのは容易なことではない。加えて、サントリーグループが看板商品の1つである「サントリー天然水」へ求める、デザインや色合いの基準は極めて高い。藤木は、製版会社や印刷会社と密に情報共有しながら、何度も基準クリアのための検証とその原因の特定を行い、改良を重ねていった。旭化成側の原因ではないと思われた課題についても誠実に向き合い、客観的なエビデンスを用意して説明し、協力を依頼していく。時には製版会社へ改善依頼を繰り返し出し続けて、ハレーションが起きてしまうこともあった。そんな時は、大鋸が営業として関係性を再構築しながらプロジェクトを前進させ続けた。

実を結んだ両社の妥協なき挑戦

最終局面を迎えていた「サントリー天然水」のプロジェクトに、大きな壁が立ちはだかっていた。「サントリー天然水」は、南アルプス、北アルプス、奥大山、阿蘇の4カ所の工場で製造されており、それぞれの工場でラベルデザインが異なっている。このこだわりは、トップシェア※を誇る「サントリー天然水」のブランド力の1つの要素となっていた。色合いに対する合格ラインは非常に高い。なかなか合格に至らず、心が折れそうになる中で先方のマーケティング担当者の言葉が藤木の胸を打った。「ラベルを外したボトルで、数種類の水の“利き水”ってできますか?できる人はそんなに多くないはずです。私たちの商品を選んでいただく上で、ラベルって非常に大切なんですよ」。自分たちが「溶剤ゼロ」に対して本気であるように、当然お客様もデザインに対して並々ならぬ想い入れを持っている。「サントリー天然水」のプロジェクトチームはそれまで以上にブランドオーナーに寄り添い、製品化に向けてのラストスパートを駆け抜けた。そして現在、両社の妥協なき挑戦が実を結び、AWPを使用し製版・印刷がされたラベルに包まれた「サントリー天然水 阿蘇」が、自動販売機に並んでいる。

- ※サントリー食品インターナショナル社調べ、「サントリー天然水」ブランドの基幹商品

ナチュラルミネラルウォーター「サントリー天然水」2022年の年間販売数量が1億ケースを突破!より

AWP™によるラベルが採用された「サントリー天然水 阿蘇」

AWP™によるラベルが採用された「サントリー天然水 阿蘇」

誰かを思いやる心が、チームを突き動かす

「圧倒的スピードで」。加藤がよく口にするこの言葉は、事業部内でも頻繁に使われるようになった。時には厳しく感じる言葉でもあるが、一瞬のビジネスチャンスを逃さないために、そして、2030年の“Solvent ZERO”の実現を目指すために、今まさに旭化成の感光材事業に携わる全員が、「圧倒的スピードで」前進している。地球環境のために、印刷現場で働く人たちの環境をより良くするために。誰かを思いやる心があるからこそ、「圧倒的スピードで」人は努力し続けられることを、“Solvent ZERO”という大きな使命を担う人たちが証明し続けている。

- ※肩書・記事内容は取材当時のものです。